Турбокомпрессор устройство и принцип действия

Содержание:

Принцип работы и устройство турбокомпрессора

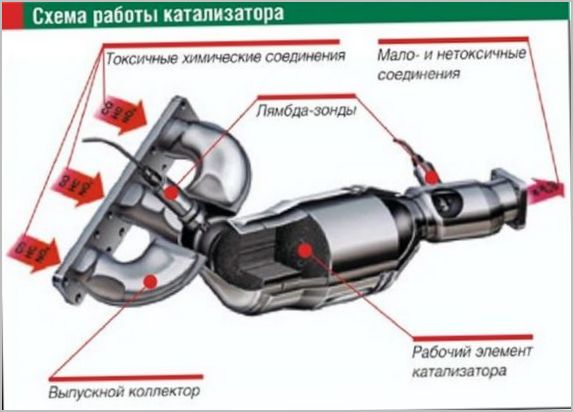

Рассмотрим, как работает турбина в автомобиле. Поток поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

Схема работы турбины

Устройство турбины автомобиля не сложное, она состоит из:

- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего и системы подшипников.

Общее устройство турбины

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

Преимущества и недостатки турбонаддува

1 . Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.2 . Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.3 . Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.4 . Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.5 . На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.6 . Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Турбированный мотор: достоинства и недостатки

Популярность турбодвигателей вызвана их преимуществами перед обычными, заключающимися в:

- увеличении мощности до 30% и уменьшении расхода топлива (турбомотор будет потреблять меньше горючего, нежели ДВС аналогичной мощности, но без турбины);

- уменьшении загрязнения окружающей среды;

- лучшем соотношении веса агрегата к развиваемой мощности;

- более тихой работе механизма;

- возможности оптимизировать другие параметры двигателя.

Однако есть и свои минусы:

- требовательность к качеству масла и бензина, что в конечном итоге повышает расходы на эксплуатацию авто;

- сложный ремонт, требующий применения специального оборудования, выполнить который своими силами маловероятно. Нередко турбина и вовсе оказывается непригодной к ремонту, а её полная замена заметно ударяет по кошельку автовладельца.

Источники

- ↑

- ↑

- Авиационный турбовинтовой двигатель НК-12МВ серии 4. Книга I. Техническое описание. Москва, «Машиностроение», 1966

- Lehto, Steve. Chrysler’s turbine car: the rise and fall of Detroit’s coolest creation. — Chicago, IL: Chicago Review press, 2010. — 228 p. — ISBN 9781569765494.

Система зажигания

Как правильно грунтовать автомобиль?

Наполняющий грунт

Процесс нанесения грунта схож с покраской машины. С помощью нанесения грунта, кстати, можно тренироваться процессу покраски автомобиля. Грунт также блестит в процессе нанесения, пока не подсохнет. С грунта можно легко удалить дефекты. Если сможете ровно, не сухо и без подтёков наносить грунт, то сможете и красить.

Итак, важно нанести грунт так, чтобы получилось ровное, не пористое покрытие. Нужно, чтобы заполнились все следы предыдущего шлифования

Обычно наносят два полноценных слоя, делая перерывы между ними.

Нужно двигать пистолет с одинаковой скоростью. Начинаете распыление, смотрите на поверхность, когда появляется глянец, сразу двигаете краскопульт дальше. Для этого нужен определённый навык.

Кислотный и эпоксидный грунты

Кислотный и эпоксидный грунт наносятся тонкими слоями. Здесь нет задачи, заполнить следы от шлифования. Собственно, производители этих грунтов рекомендуют нанесение именно тонкого слоя.

Кислотный грунт при нанесении даёт прозрачный слой, быстро сохнет и не требует шлифования.

Эпоксидный грунт даёт непористую тонкую плёнку, которая надёжно герметизирует металл от окисления. Процесс полного отверждения длится очень долго, по сравнению с другими грунтами. Этот грунт сохнет несколько часов, но полностью отвердевать может, в зависимости от температуры, несколько суток. После высыхания, но до полного отвержения можно наносить шпаклевку и акриловый грунт без предварительного шлифования.

Автомобиль глохнет на холостых оборотах

Устройство и особенности турбины

Агрегат состоит из двух устройств — турбины и компрессора. Задача первой преобразовывать энергию выхлопных газов, а второго — подавать сжатый воздух в цилиндры. «Крыльчатки» — главные составляющие части этой системы, представляют собой два лопастных колеса (компрессорное и турбинное).

По своей сути компрессор — это насос, его единственная задача заключается в подаче сжатых атмосферных воздушных масс в цилиндры. Кислород необходим для сжигания топлива, чем больше его поступит, тем больше силовой агрегат сможет сжечь. В результате это приводит к значительному увеличению мощности движка без физического увеличения объёма или количества цилиндров. Система турбонаддува состоит из следующих компонентов:

- корпус компрессора;

- корпус турбины;

- корпус подшипников;

- компрессорное колесо;

- турбинное колесо;

- ось или вал ротора.

В турбонаддуве основным элементом выступает ротор, который защищается корпусом и крепится к специальной оси. И сам ротор, и корпус турбины изготавливаются из термостойких сплавов — это необходимо из-за того, что они находятся в постоянном контакте с газами высокой температуры.

Ротор и крыльчатка вращаются в разных направлениях с большой скоростью — такое решение обеспечивает их плотный прижим друг к другу. Принцип работы в следующем:

- Отработанные газы поступают в выпускной коллектор.

- Затем — в специальный канал, расположенный в корпусе нагнетателя, который выполнен в форме улитки.

- В «улитке» газы разгоняются до большой скорости и подаются на ротор.

Благодаря такому принципу и обеспечиваются вращение турбины. Что касается оси турбонагнетателя, то она крепится на специальных подшипниках скольжения и смазывается за счёт поступления жидкости из моторного отсека. Утечка смазочной жидкости предотвращается благодаря наличию прокладки и уплотнительным кольцам. Кроме того, дополнительную герметизацию обеспечивают смешанные и отдельные потоки отработанных газов и воздуха. Такое технологическое решение не обеспечивает гарантии в 100%, что выхлоп не попадёт в сжатый воздух, однако система этого и не требует.

Активный принцип

Так как кинетическая энергия тела пропорциональна квадрату скорости его движения, то даже тела с очень малой массой, но движущиеся с большими скоростями могут обладать большой кинетической энергией. С другой стороны, кинетическая энергия чрезвычайно быстро уменьшается при уменьшении скорости движения тела. По закону сохранения энергии всякое тело, движущееся с некоторой скоростью и задержанное в своем движении должно отдать при этом всю ту энергию, которую нужно было затратить, чтобы сообщить ему скорость, с которой оно двигалось.

При ударе струи о плоскую поверхность, перпендикулярную направлению движения струи, можно предположить два возможных случая:

а) Поверхность закреплена неподвижно; тогда кинетическая энергия задержанной в своем движении струи частично превратится в тепловую энергию, а частично будет расходоваться на отбрасывание частиц жидкости в стороны и в обратном направлении, на образование вихрей в струе и на разрушение поверхности. Никакой полезной работы при этом не будет совершено вследствие неподвижности поверхности.

б) Поверхность может перемещаться (рис 6,а); тогда кинетическая энергия частично превратится в работу перемещения поверхности, которую можно полезно использовать, а частично будет затрачена бесполезно (как и при неподвижной поверхности).

Очевидно, что в паровой турбине потеря энергии, то есть та часть энергии, которая не превращается в полезную работу, должна быть минимальной; кроме того, струя пара не должна повреждать поверхностей лопаток, на которые она направлена. Достигнуть этого при ударном действии струи нельзя; фурма лопаток турбины должна быть выбрана такой, чтобы струя пара, выходящая из сопла, плавно вступала на лопатки и передавала им наибольшую возможную часть своей энергии.

Путем расчета и опытов было найдено, что поверхности тела, на которую направлена струя, следует придать такую форму, чтобы направленная на него струя совершала поворот и меняла направление своего движения на прямо противоположное (рис. 6,б).

Законы механики так объясняют взаимодействие между струей и предметом. На предмет (лопатку) действует со стороны движущейся криволинейно струи центробежная сила; она распределена по поверхности лопатки, оказывает на нее давление и заставляет перемещаться и совершать работу.

На (рис. 7) изображена полукруглая лопатка. Предположим, что на нее направлена струя пара. Каждая частица пара действует на лопатку с силой, равной центробежной силе и направленной по нормали к поверхности лопатки, то есть по линии, соединяющей центр А полуокружности лопатки с центром тяжести частицы. Рассмотрим три такие частицы а, b, и с. Центробежные силы Р, возникающие от частиц а и с, по законам механики можно разложить на силы Р1, напралвенные вертикально, и на силы Р2, направленные горизонтально. Вертикальные силы Р1 направлены во взаимно противоположные стороны и, будучи равными по величине, взаимно уничтожаются, то есть не оказывают влияния на движение лопатки.

Горизонтальные силы Р2 становятся тем больше, чем ближе частица расположена к точке В, в которой Р2=Р1, а Р1=0. Сумма сил Р2 представляет собой ту силу, которая заставляет перемещаться лопатку вправо; помножив эту силу на путь, пройденный лопаткой, мы получим полезную работу, совершенную струей пара. При каких условиях эта работа будет максимально малой, мы рассмотрим ниже

На практике струя обычно направлена под некоторым углом к направлению движения лопаток (рис. . Профили лопаток не представляют собой полуокружностей; они образуются отрезками кривых и прямых линий так, чтобы было обеспечено безударное вступление струи пара и высокое использование ее скорости.

См. также

Важные моменты работы с турбированным двигателем

- чтобы турбированный двигатель служил долго, его перед каждой поездкой следует тщательно прогревать на низких оборотах как минимум в течение 2 минут;

- масло, заливаемое в турбокомпрессор, должно быть качественным. Да, оно стоит дорого, однако экономия в этом случае ни к чему хорошему не приведёт;

- необходимо регулярно контролировать состояние как воздушных, так и масляных фильтров автомобиля, так как даже незначительное загрязнение этих элементов может нанести двигателю непоправимый ущерб;

- следует помнить, что турбированный двигатель нуждается в обкатке. Его нельзя подвергать серьёзным нагрузкам до тех пор, пока он не пройдёт как минимум 2 тыс. километров. Всё это время давление в компрессоре не должно превышать отметку в 0.6 бар;

- мотор с компрессором не стоит глушить сразу. Лучше дать ему возможность поработать на холостых оборотах как минимум одну минуту. Это остудит турбину;

Несмотря на ряд минусов, после установки турбокомпрессора водителя ждут перемены к лучшему. У мотора не только увеличится мощность, но и серьёзно снизится «прожорливость», так как в турбированной машине около 30% несгоревшего бензина не выбрасывается в атмосферу, а используется повторно

Так что при соблюдении вышеперечисленных мер предосторожности водитель не только сможет ездить быстрее, но ещё и неплохо сэкономит

Установка турбины своими руками – это один из самых эффективных способов улучшить динамические и скоростные показатели вашего автомобиля. Благодаря установке турбокомпрессора (турбонаддува) вы сможете увеличить мощность своего транспортного средства, что будет чувствоваться практически сразу. Не существует таких водителей, которые не хотели бы хоть немного улучшить характеристики своего железного товарища.

Подобные желания и заставляют автомобилистов проводить установку нагнетателя на машину. Своими руками или нет – это зависит от вашего финансового положения и наличия свободного времени. Данная процедура не из дешевых, поэтому единственное, на чем вы сможете сэкономить, не подвергнув свое здоровье риску из-за покупки дешевых деталей, это услуги автомехаников. О том, как провести установку турбокомпрессора на ВАЗ, Шевроле или любой другой автомобиль, пойдет речь в нашей статье.

Исходя из вышеуказанного, вы, наверное, уже успели догадаться, что турбонаддув или турбина – это неплохой способ увеличить мощность двигателя вашего автомобиля, не увеличивая при этом его «аппетит». Теперь давайте разберемся с устройством турбины.

Так выглядит конструкция турбины автомобиля

Хотелось бы отметить, что используя турбину, вы окажете пользу для окружающей среды. Эта польза состоит в том, что работа механизма основывается на использовании выхлопных газов, из которых турбина потребляет энергию.

Попадая на крыльчатку турбины, отработанные газы заставляют ее раскручиваться. Это и приводит в движение располагающиеся на том же валу лопасти компрессора.

К преимуществам турбокомпрессора стоит отнести:

- возможность увеличения мощности двигателя от 25 до 40 процентов;

- оказание пользы для окружающей среды;

- установить агрегат можно практически на любой автомобиль;

- выполнять данную операцию можно без помощи специалистов.

Благодаря вращательным движениям лопастей в цилиндрах двигателя начинает нагнетаться воздух. Это и обогащает топливную смесь под искусственным наддувом. В результате сгорания обогащенного топлива мощность двигателя увеличивается.

Единственным минусом данной системы, кроме ее стоимости, является сильное нагревание, что происходит в результате сгорания большого количества топлива и нагнетаемого кислорода. Результатом такого перегрева может стать и взрыв турбины, но разработчики сумели решить данную проблему. Все оказалось довольно просто – установка интеркуллера на турбокомпрессор, который играет роль обычного радиатора.

Как работает турбонаддув в машине

Энергия отработанных выхлопных газов в двигателе направляется на турбинное колесо нагнетателя, которое под воздействием газов вращается в своем корпусе, имеющем особую форму для улучшения кинематики прохождения выхлопных газов.

Температура здесь весьма высока, а потому корпус и сам ротор турбины вместе с ее крыльчаткой выполняются из жаропрочных сплавов, способных выдерживать длительное высокотемпературное воздействие. Также в последнее время для этих целей используются керамические композиты.

Компрессорное колесо, вращаемое за счет энергии турбины, осуществляет всасывание воздуха, его сжатие и последующее нагнетание в цилиндры силового агрегата. При этом вращение компрессорного колеса также производится в отдельной камере, куда попадает воздух после прохождения через воздухозаборник и фильтр.

Видео — для чего нужен турбокомпрессор и как он работает:

Как турбинное, так и компрессорные колеса, как уже говорилось выше, жестко закрепляются на роторном валу. При этом вращение вала производится с помощью подшипников скольжения, которые смазываются моторным маслом из основной системы смазки двигателя.

Подача масла к подшипникам производится по каналам, которые располагаются непосредственно в корпусе каждого подшипника. Для того, чтобы герметизировать вал от попадания масла внутрь системы, используются специальные уплотнительные кольца из жаростойкой резины.

Безусловно, основной конструктивной сложностью для инженеров при проектировании турбонагнетателей является организация их эффективного охлаждения. Для этого в некоторых бензиновых моторах, где тепловые нагрузки наиболее высоки, нередко применяется жидкостной охлаждение нагнетателя. При этом корпус, в котором расположены подшипники, включается в двухконтурную систему охлаждения всего силового агрегата.

Еще одним важным элементом системы турбонаддува является интеркулер. Его предназначением выступает охлаждение поступающего воздуха. Наверняка многие из читателей этого материала зададутся вопросом о том, зачем охлаждать «забортный» воздух, если его температура и так невелика?

Ответ кроется в физике газов. Охлажденный воздух увеличивает свою плотность и, как результат, возрастает его давление. При этом конструктивно интеркулер представляет собой воздушный либо жидкостный радиатор. Проходя через него, воздух снижает температуру и увеличивает свою плотность.

Важной деталью системы турбонаддува автомобиля выступает регулятор давления наддува, представляющий собой перепускной клапан. Он применяется с целью ограничить энергию отработавших газов двигателя и направляет их часть в сторону от колеса турбины, что позволяет регулировать давление наддува

Привод клапана может быть пневматическим или электрическим, а его срабатывание осуществляется за счет сигналов, получаемых от датчика давления наддува, которые обрабатываются блоком управления двигателем автомобиля. Именно электронный блок управления (ЭБУ) подает сигналы на открытие или закрытие клапана в зависимости от данных, получаемых датчиком давления.

Помимо клапана, регулирующего давление наддува, в воздушном тракте непосредственно после компрессора (где давление максимально) может монтироваться предохранительный клапан. Целью его использования является защита системы от скачков давления воздуха, которые могут быть в случае резкого перекрытия дроссельной заслонки двигателя.

Избыточное давление, возникающее в системе, стравливается в атмосферу с помощью так называемого блуофф-клапана, либо направляется на вход в компрессор клапаном типа bypass.

Принцип работы и устройство турбокомпрессора

Рассмотрим, как работает турбина в автомобиле. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

Схема работы турбины

Устройство турбины автомобиля не сложное, она состоит из:

- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

Общее устройство турбины

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

Устройство турбины

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

В каких странах производят сборку авто предыдущих выпусков

До середины 1990-х годов все модификации данного авто собирались для европейского рынка на двух сборочных конвейерах – Такаока и Цуцуми в Японии, а для американского рынка – на территории США. Начиная с 1994 года, японский автопроизводитель открыл два сборочных завода в европейских странах, а именно: в Англии и Турции, которые стали выпускать машины для европейского рынка.

Выпускаемый на заводе в Турции автомобиль марки Toyota Corolla поставлялся на отечественный рынок до 2006 года, после которого японская компания открыла собственный сборочный конвейер в посёлке Шушары, под Санкт-Петербургом, выпустивший первую модель седана Камри в 2007 году. Основное предназначение российского завода – производить именно седаны премиального сегмента Тойота Камри, а выпускаемый в Сакарья турецкий автомобиль Королла поставлялся на восточноевропейский рынок, РФ и все страны СНГ.

Помимо вышеперечисленных стран автопроизводитель запустил заводы, где собирают Тойоту Короллу и в других регионах, а именно:

- на территории Азии в Китае, Малайзии, Тайване, Пакистане, Индии;

- в ЮАР в Африке;

- в Бразилии и Венесуэле в Южной Америке;

- в Канаде.

Определить, чей завод или чья сборка у выпущенного автомобиля, можно по идентификационному номеру (VIN), нанесённому на его кузове. Каждая страна изготовитель имеет определённый буквенный код. Например, Япония обозначается JT.

Конструкция турбин

Модель одной ступени паровой турбины

Паровая турбина с раскрытым статором. На верхней части статора видны лопатки соплового аппарата.

Ступень турбины состоит из двух основных частей.

Рабочего колеса — лопаток установленных на роторе(подвижная часть турбины), которое непосредственно создаёт вращение.

И Соплового аппарата — лопаток установленных на статоре (неподвижная часть турбины), которые поворачивают рабочее тело для придания потоку необходимого угла атаки по отношению к лопаткам рабочего колеса.

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины. Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на одноконтурные, двухконтурные и трёхконтурные. Очень редко турбины могут иметь четыре или пять контуров. Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают одновальные, двухвальные, реже трёхвальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором). Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10—12 % сверх номинальной.